Jak zajistíte, že malý hřeben vši jehly je bezpečný pro citlivé pokožky dětí?

Továrna na továrna na bezpečné a kosmetické vši Yuyao zajišťuje, že Malý hřeben vši jehly je bezpečný pro citlivé pokožky dětí prostřednictvím několika klíčových opatření pro návrh a výrobu.

Továrna používá hladké kulaté ocelové jehly pro malý hřeben vši jehly, které jsou pečlivě leštěny, aby se zabránilo ostrým okrajům. Tento návrh snižuje riziko poškození nebo podráždění pokožky během používání, což je jemné hřebeny na jemné kůži.

Rozteč jehly (0,1-0,12 mm) malého hřebenu vši jehly je dostatečně úzký, aby účinně zachytil vejce vši a vši a zabránil nadměrnému tlaku na pokožku hlavy. Toto mezery zajišťují, že hřeben může účinně odstranit vši, aniž by způsobil nepohodlí.

Jehly malého hřebenu vši jehly jsou vyrobeny z vysoce kvalitní nerezové oceli, která je nejen odolná, ale také odolná proti rezistenci a odolným proti korozi. Tím je zajištěno, že malý hřeben vši jehly zůstává bezpečný během dlouhodobého používání a v průběhu času se nebude degradovat ani způsobit žádné kožní reakce.

Malý hřeben vši jehly přijímá kompaktní a lehký konstrukci struktury, který se snadno ovládá a je zvláště vhodný pro rodiče nebo pečovatele, kteří se mohou používat u dětí. Tento design zajišťuje, že hřeben nevyvíjí příliš velký tlak na pokožku hlavy, čímž se snižuje šanci na zranění.

Malé ocelové jehly hřebenu kolíku vši jsou navrženy tak, aby jemně masírovaly pokožku hlavy a zároveň odstranily vejce vši a vši. Tato funkce může pomoci uvolnit pokožku hlavy a zlepšit pohodlí a zároveň stimulovat krevní oběh, což dále zlepšuje celkovou bezpečnost a pohodlí během používání.

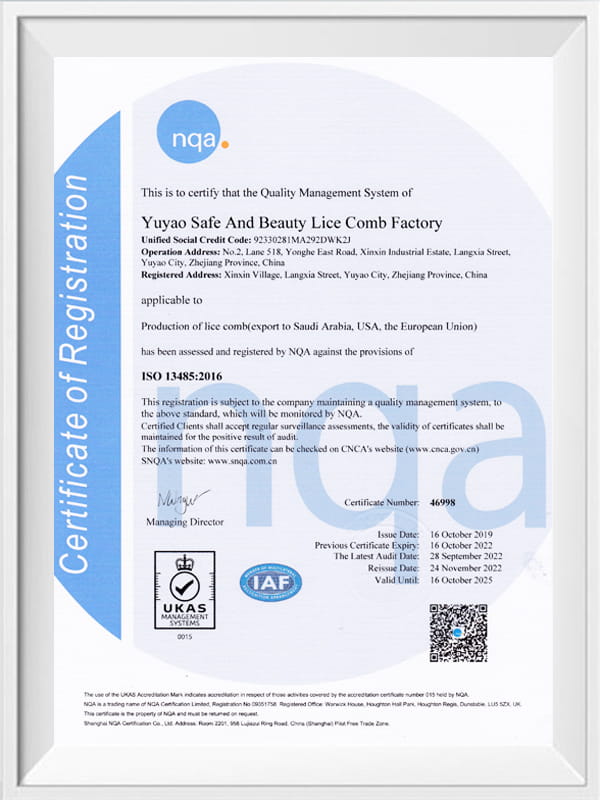

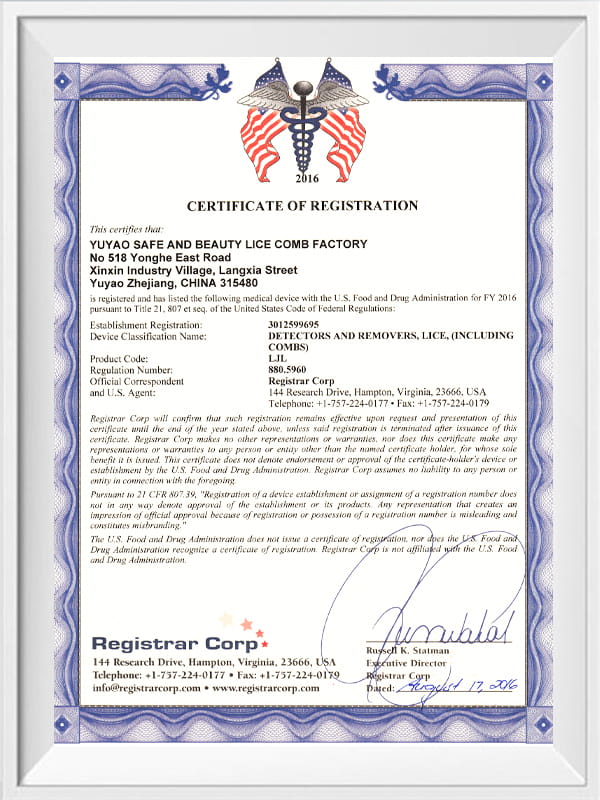

Továrna se řídí přísnými opatřeními pro kontrolu kvality, aby se zajistilo, že každý hřeben vši je vyroben na vysoký standard. To zahrnuje kontrolu hladkého povrchu jehel a zajištění toho, že neexistují žádné ostré hrany, které by mohly poškodit pokožku hlavy.

Továrna může provádět specifické testy, aby byla zajištěna bezpečnost hřebenu vši při použití na jemných vlasech dětí a jemné pokožce hlavy. To zahrnuje vyhodnocení tlaku aplikovaného hřebenem vši během používání a potvrzení, že nezpůsobuje žádné podráždění pokožky hlavy.

Pokyny a pokyny pro uživatele: Pro maximalizaci bezpečnosti poskytuje továrna jasné pokyny, jak správně používat hřeben vši, a rodičům se doporučuje, aby vlasy jemně čepot a vyhnout se použití zbytečného tlaku, aby zajistil bezpečný a pohodlný zážitek pro své děti.